Tecnologie chiave per il processo di colata di getti di ghisa grigia

2025-11-03

Nel settore della fonderia si dice "tre beni", che si riferisce a buon ferro fuso, buona sabbia da modellare e buona tecnologia.

La tecnologia di fonderia, insieme al ferro fuso e alla sabbia da formatura, è uno dei tre elementi chiave nella produzione dei getti. Negli stampi in sabbia, uno stampo viene realizzato utilizzando un modello, consentendo al ferro fuso di fluire nella cavità dello stampo per la fusione.

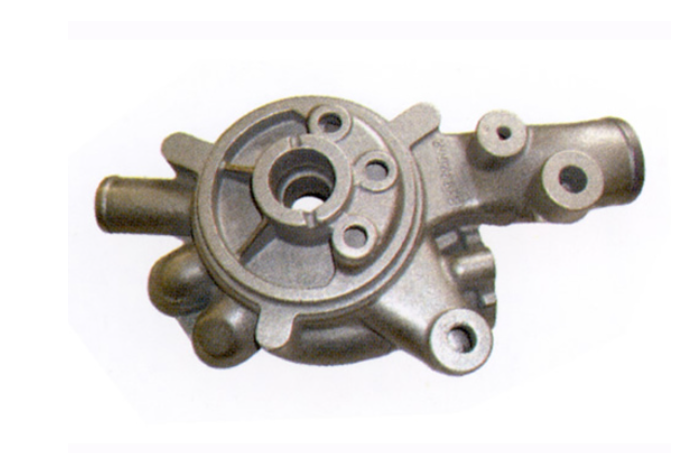

Il processo digetti di ghisa grigiaimplica la ricerca e la determinazione dei percorsi e dei metodi del flusso. Componenti dello stampo pergetti di ghisa grigiaincludono: Cancello di colata: è qui che il ferro fuso viene versato dalla siviera all'ingresso dello stampo.

Per garantire un versamento uniforme e rimuovere le inclusioni nel ferro fuso, viene spesso installata una coppa per le scorie. Sotto la coppa delle scorie si trova il canale di colata. Canale: si riferisce alla sezione orizzontale in cui il ferro fuso scorre dal canale principale alla cavità dello stampo. Canale interno: il punto in cui il ferro fuso entra nella cavità dello stampo dal canale. Come si suol dire, lo "stramazzo" è una parte essenziale del processo. Prese d'aria: canali per scaricare l'aria dalla cavità dello stampo mentre si riempie di ferro fuso.

Generalmente non sono necessari se la sabbia di formatura ha un'adeguata permeabilità.Riser: Utilizzati per rimuovere inclusioni nel ferro fuso e impurità nello stampo. A causa del ritiro durante il raffreddamento delle fusioni in ghisa grigia, le colonne montanti spesso non hanno un volume sufficiente. Quando fungono da mangiatoia, vengono chiamate alzate di mangiatoia e sono piuttosto spesse.

Il processo pergetti di ghisa grigiagarantisce un versamento regolare e una buona qualità di fusione. Il tempo di colata dovrebbe essere il più breve possibile e la cavità dello stampo dovrebbe essere priva di turbolenze. I punti chiave sono i seguenti: (1) Parte superiore e inferiore dello stampo: la superficie di separazione di afusione di ghisa grigiadovrebbe essere il più basso possibile nella sezione inferiore dello stampo, poiché le parti inferiori hanno meno cavità di ritiro e materiale più denso.(2) Metodo di colata: getto dall'alto per la sezione superiore, getto dal basso per le sezioni centrale e inferiore. Gli stampi per colata dall'alto tendono a causare difetti di sabbia e sono usati meno comunemente.(3) Posizione dei punti di accesso interni: poiché il ferro fuso si solidifica rapidamente quando entra nella cavità dello stampo, il posizionamento dei punti di accesso interni in sezioni a pareti spesse può impedire al ferro di raggiungere parti a pareti sottili. Nelle fusioni di grandi dimensioni, se la porta interna è piccola, il ferro fuso scorre rapidamente, causando potenzialmente difetti di sabbia vicino alla porta interna. Il numero e la forma dei cancelli interni devono essere considerati quando si determina la loro posizione.(4) Tipi di cancelli interni: Principalmente cancelli interni triangolari e trapezoidali. Le porte interne triangolari sono più facili da realizzare, mentre le porte interne trapezoidali possono impedire alle scorie di entrare nello stampo.(5) Rapporto della sezione trasversale delle porte diritte, orizzontali e interne: Se la porta diritta è a, la porta orizzontale è B e la porta interna è C, il rapporto è a ∶ B ∶ C = 3,6 ∶ 4 ∶ 2,0. Sebbene ci siano opinioni diverse su questo rapporto, il ragionamento è che il ferro fuso entra prima in un ingresso di dimensioni 3,6, scorre attraverso un grande canale di dimensioni 4,0 e quindi entra nel cancello interno. A causa della stretta porta interna di dimensioni 2,0, la portata rallenta nel tempo, consentendo alle inclusioni più leggere di salire e impedendo loro di entrare nel getto attraverso la porta interna. Questo è il punto chiave del rapporto. Se si ricorda questo principio, i dettagli esatti non sono critici. Tieni semplicemente presente che la progettazione del sistema di colata per getti medi, grandi e piccoli influisce sulle proprietà fisiche e sulla durata di servizio dei gettigetti di ghisa grigia.